感謝崴昊科技同意轉載「SmartDO eNews」系列專題文章,本篇文章原始連結為:http://www.smartdo.co/Newsletter/eNews_20160510_01_c.html

2016-05-10

前言

工業4.0是近年全球業界最熱門的話題與方向,而工業4.0最重要的精神,在於將由硬體設備走向運算,邁向智慧化與自動化的目標。對於設計與分析人員來說,曾早期的紙面作業,一直到以電腦程式產生數位原型(Digital Prototype),長久以來工業界及學術界都一直追求著數位設計之自動化與智慧化。 但礙於不同知識領域整合與演算法的限制,一直無法達到理想甚至可用的目標。

本期電子報,我們將介紹崴昊科技如何運用多年CAE服務經驗與SmartDO的強大智慧型最佳化設計演算法,對CAD(繪圖),CAE(分析驗證)與SmartDO(最佳化設計)進行系統整合,並應用在汽車輪圈設計上, 開發出全自動的智慧設計系統。

跨領域溝通整合

數位原型的產生,通常牽涉到幾個不同領域,包括數位模型設計之繪製與建立(CAD),產品性能與可靠度之分析驗證(CAE),以及最佳化設計(optimization)。

其中CAD與CAE之溝通問題其來有自,雙向整合更是困難;雖然目前在CAD中建立參數模型已相當方便,但CAD建立之參數模型,往往不見得適用於CAE。

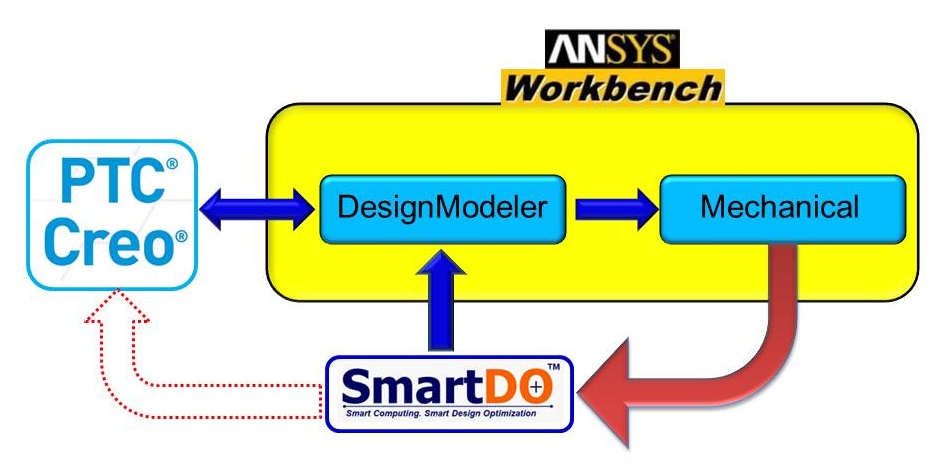

。為了克服此困難,崴昊科技與PTC Creo CAD專業人員合作,由崴昊科技人員定義出CAD之參數模型,再利用ANSYS Workbench中DesignModeler (AWB DM)之雙向聯結功能與

Creo作聯結。在定義CAD過程需同時考慮- CAD軟體特性。

- CAE軟體特性。

- 力學特性與製造可行性。

- 最佳化設計數學特性與需求。

- 過去設計與分析經驗。

圖 1. Creo原始CAD與匯入AWB DM後之CAD(1)

圖 2. Creo原始CAD與匯入AWB DM後之CAD(2)

自動化CAE分析驗證

所有產品的數位原型產生定案之前,幾乎都必需經過CAE分析驗證。經過CAE設計驗證,如同經過虛擬實驗室(Virtual Lab)測試

(有關虛擬實驗室概念,請參考崴昊科技網站。以輪圈工業而言,通常須要經過至少三種實體測試,包括撞擊(Impact),彎矩(Bending)及徑向(Rolling),如圖 3所示。 在ANSYS Workbench中,可以延用前述之CAD模型,直接在CAD上施加外力與邊界條件進行CAE分析與虛擬測試。 這些設定可以存在AWB中,巨觀流程並可以如圖 4般展現。經過崴昊科技的精心規劃,這些設定可以試用大部份設計變動, 只要CAD參數改變,CAE分析過程會自動調整以適應新設計。圖 5所示為AWB部份分析之應力分佈結果

圖 3. 輪圈產品要求之基本測試

圖 4. ANSYS Workbench中之分析流程

圖 5. ANSYS Workbench之部份分析結果

SmartDO智慧設計

上述設計流程之建立,已達到自動化及流程智慧整合適應之功能。但是如果要真正達到智慧設計與最佳化設計之目標,還需要強大的

最佳化設計演算法。穩定可靠的演算法,即使由非常簡單的設計開始,都應該得到理想的優化設計。SmartDO的智慧型總域最佳化設計技術

(SmartDO Global Design Optimization Technology)正具有這樣的特性,它可以自動調整演算法及參數,克服數位模型演化過程的數值雜訊,

求得比一般演算法更佳的解。SmartDO與許多軟體有直接方便之界面,包括ANSYS Workbench。更重要的是,SmartDO有穩定的智慧型演算法,在與其他軟體整合或求解設定都非常簡單。上述之CAD/CAE流程整合測試完畢後,與SmartDO只要數十分鐘就可完成整合設定。 SmartDO與ANSYS Workbench整合與設定方式,可參考YouTube動畫。

完成基本設定後,如圖 6所示之SmartDO/CAD/CAE之三向聯結整合系統即已完成。基本設定完成,只要一個按扭即可啟動SmartDO之"擊發後不理"(Fire- And-Forget)技術。圖 6所示為SmartDO如何從一個簡單的初始設計演化成最後的設計。 此設計不但比初始設計減重了31%,並且經ANSYS驗算浮合所有規範之強度測試要求。從圖 6可清楚看出SmartDO可以產生大幅改變的設計,使產品達到更優化之設計。

以上自動化及智慧設計過程,請參考YouTube之動畫"SmartDO/CAD/CAE tri-directional coupling for Smart Car Wheel Rim Design Optimization"。

圖 6. SmartDO/CAD/CAE三向聯結整合系統

圖 7. SmartDO智慧設計演化過程